近日,,航天三院159廠QC成果“提高某箱體電子束焊接一次合格率”獲2024年第49屆國際質(zhì)量管理小組大會(huì)金獎(jiǎng),。成績(jī)的取得,,源自團(tuán)隊(duì)對(duì)于質(zhì)量的不懈追求,。

將焊接一次合格率 從78.3%提至90%以上

在一次任務(wù)中,,159廠八分廠生產(chǎn)的120個(gè)復(fù)雜箱體,,960條電子束焊縫中,,焊接一次合格率為78.3%,,這嚴(yán)重制約了總體進(jìn)度,,給生產(chǎn)帶來巨大沖擊,。為此,159廠八分廠組建了“鈑焊攻關(guān)”QC小組,,將“提高某箱體電子束焊接一次合格率”作為攻關(guān)要?jiǎng)?wù),。

“鈑焊攻關(guān)”QC小組統(tǒng)計(jì)了廠內(nèi)該產(chǎn)品其他批次的電子束焊接一次合格率曾高達(dá)88.9%,行業(yè)內(nèi)其他單位類似結(jié)構(gòu)箱體產(chǎn)品電子束焊接一次合格率曾高達(dá)90.5%,。根據(jù)分廠實(shí)際情況,、分析測(cè)算結(jié)果,“鈑焊攻關(guān)”QC小組將目標(biāo)值設(shè)定為將某箱體電子束焊接一次合格率提高至90%,。

巧用工具 集智攻關(guān)實(shí)現(xiàn)目標(biāo)

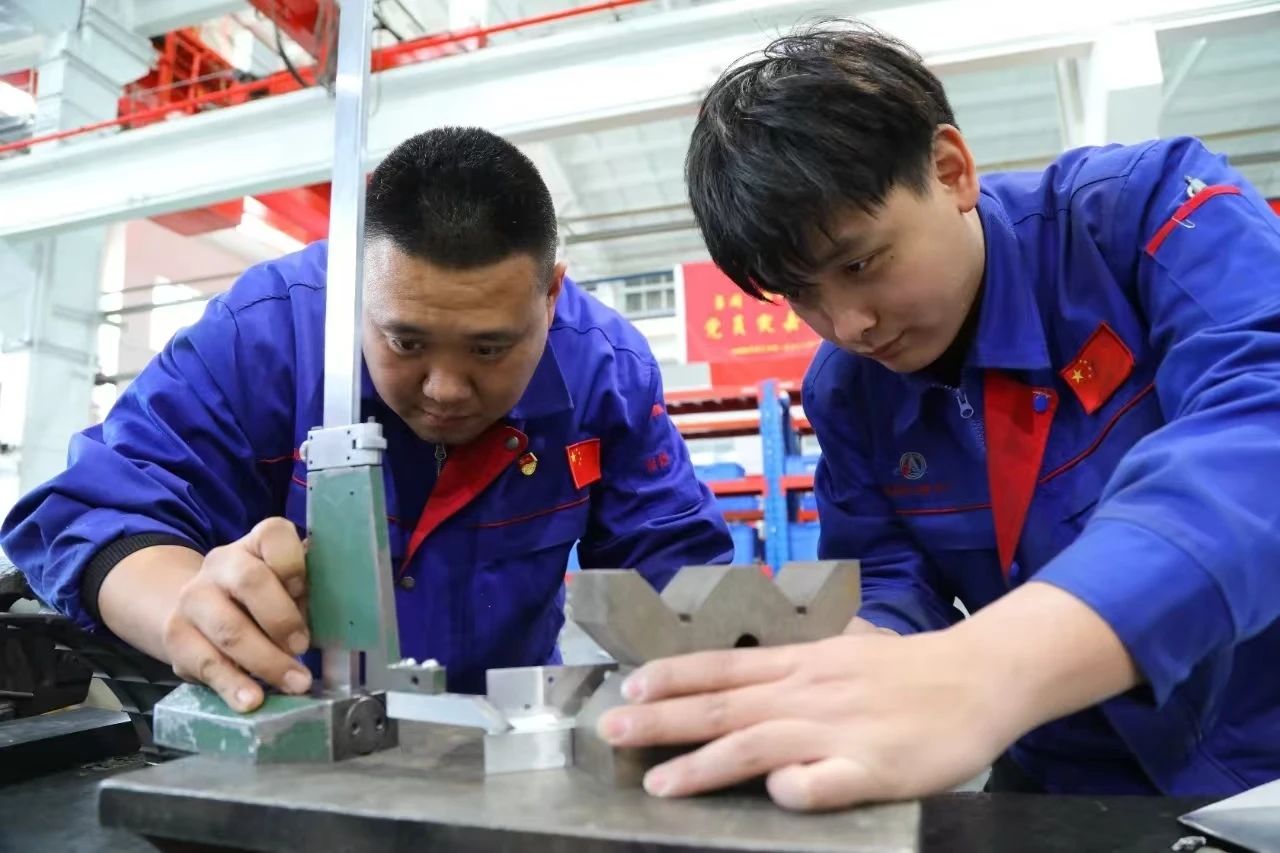

“鈑焊攻關(guān)”QC小組成員10人中,,有焊接、鈑金工藝,,電子束焊工,,裝配鉗工,負(fù)責(zé)試驗(yàn)數(shù)據(jù)分析和方案協(xié)調(diào)的管理人員,,QC指導(dǎo)人員,。他們創(chuàng)新能力強(qiáng)、生產(chǎn)實(shí)踐經(jīng)驗(yàn)豐富,、操作技能強(qiáng),,大家根據(jù)各自擅長領(lǐng)域分頭行動(dòng),查找缺陷原因,。一張一張地檢查焊接一次不合格的X光底片,,橫焊縫、環(huán)焊縫,、縱焊縫,,按生產(chǎn)批次和時(shí)間進(jìn)行統(tǒng)計(jì)分析,。最終發(fā)現(xiàn),環(huán)焊縫中未熔合和氣孔占不合格項(xiàng)目的85.8%,,是影響箱體電子束焊接一次不合格的主要癥結(jié),。

小組成員從生產(chǎn)實(shí)際問題出發(fā),從5M1E(造成產(chǎn)品質(zhì)量波動(dòng)的6個(gè)主要因素:人,、機(jī)器,、材料、方法,、測(cè)量,、環(huán)境)方面入手,針對(duì)未熔合和氣孔癥結(jié)進(jìn)行原因分析,,運(yùn)用QC小組工具方法,,最終確定“蒙皮圓度差、焊接速度快,、工裝定位裝配精度差”3項(xiàng)主要原因,。通過優(yōu)化焊接工裝、優(yōu)化焊接工藝流程,、改進(jìn)焊接工藝參數(shù)等措施,,箱體電子束焊接一次合格率由活動(dòng)前的78.3%達(dá)到了活動(dòng)后的92.9%,成功實(shí)現(xiàn)課題目標(biāo),,有效提高箱體焊接一次合格率,,提升了產(chǎn)品質(zhì)量和工作效率。

“這種攻關(guān)真不錯(cuò),,提升效果太明顯了,,解決了我們操作最關(guān)心的問題,干勁滿滿,?!彪娮邮腹顟c新高興地說。裝配鉗工王倉也表示“合格率提高了,,極大地減少了焊接工裝的再裝配時(shí)間,,每天又可以多干些產(chǎn)品出來了?!?/p>

做精“小成果” 展示“大作為”

“電子束焊接是自動(dòng)化焊接技術(shù)之一,,在159廠使用已經(jīng)有23年,該課題的研究成果,,進(jìn)一步提高了產(chǎn)品的焊接合格率,,減少了補(bǔ)焊次數(shù),縮短了生產(chǎn)周期,同時(shí)也為同類產(chǎn)品電子束焊接提供了技術(shù)保障,,提升了自動(dòng)化焊接水平,。”159廠八分廠梁主任說,,“小組成員QC專業(yè)知識(shí)能力,、創(chuàng)新能力、團(tuán)結(jié)協(xié)作能力也得到了提高,,增強(qiáng)了團(tuán)隊(duì)解決問題的信心,。”

近年來,,159廠開啟自動(dòng)化轉(zhuǎn)型的同時(shí),,致力于質(zhì)量提升和管理創(chuàng)新。QC小組活動(dòng)的開展,,始終立足于工作實(shí)際,以創(chuàng)新實(shí)用為導(dǎo)向,,以“小,、實(shí)、活,、新”為原則,,以解決現(xiàn)場(chǎng)實(shí)際問題為目的,創(chuàng)新管理手段,,加強(qiáng)過程管控,,加大激勵(lì)力度,激發(fā)了廣大職工參與質(zhì)量改進(jìn)與創(chuàng)新的熱情,,全員質(zhì)量意識(shí)得到明顯提升,,為159廠高質(zhì)量發(fā)展提供了強(qiáng)勁動(dòng)力,以做精“小成果”展示“大作為”,。(文/王力杰 李丹)