習(xí)近平總書記指出,,“要以智能制造為主攻方向推動產(chǎn)業(yè)技術(shù)變革和優(yōu)化升級,,推動制造業(yè)產(chǎn)業(yè)模式和企業(yè)形態(tài)根本性轉(zhuǎn)變?!敝悄苤圃焓侵圃鞓I(yè)實現(xiàn)質(zhì)的有效提升和量的合理增長的有效途徑,,對于加快發(fā)展現(xiàn)代產(chǎn)業(yè)體系、鞏固壯大實體經(jīng)濟具有重要意義,。

數(shù)字化設(shè)備,、智能化車間、前端研發(fā)數(shù)字化……近年來,,航天科工各單位加快關(guān)鍵核心技術(shù)攻關(guān)和數(shù)字基礎(chǔ)設(shè)施建設(shè),,積極邁出數(shù)字化轉(zhuǎn)型腳步,,實現(xiàn)提質(zhì),、增效,、降本的目的。本期,,請跟隨航小科一起,,學(xué)習(xí)各單位積極探索“加快數(shù)字化轉(zhuǎn)型 推進智能化建設(shè)”的舉措吧!

從“智造衛(wèi)星”到“智造產(chǎn)線”

“歡迎來到武漢衛(wèi)星產(chǎn)業(yè)園,,這里是國內(nèi)首條完成建設(shè)并投入使用的小衛(wèi)星智能批量化生產(chǎn)線……”伴隨著講解,,參觀者走入小衛(wèi)星智能生產(chǎn)線,智能制造技術(shù)變得具體可感,。

截至目前,,航天二院空間工程總體部武漢小衛(wèi)星智能生產(chǎn)線已經(jīng)接待了300余次參觀。這條生產(chǎn)線既展示著空間工程總體部的勃勃雄心,,也潛藏著智能制造的發(fā)展密碼,。

武漢小衛(wèi)星智能生產(chǎn)線

不止造星

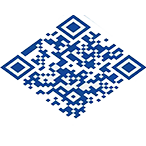

在這條生產(chǎn)線上,智能制造技術(shù)貫穿產(chǎn)品設(shè)計,、工藝,、制造、監(jiān)測,、物流,、信息化等全生命周期。從2017年建成,,到2021年5月首星下線,,再到2023年高質(zhì)量完成批生產(chǎn)任務(wù),空間工程總體部已經(jīng)完成由單星生產(chǎn)到批量生產(chǎn)的蛻變,。一路走來,,步履堅實,但空間工程總體部的志向不止于此,。

依托于小衛(wèi)星智能生產(chǎn)線的建設(shè),、應(yīng)用經(jīng)驗,空間工程總體部總結(jié)形成了具有航天特色的智能制造系統(tǒng)解決方案,,可以提供產(chǎn)業(yè)發(fā)展的智能化服務(wù),。據(jù)此,空間工程總體部主任鄒廣寶說:“我們希望打造具有航天特色的智能制造系統(tǒng)解決方案,,能夠復(fù)制推廣到更多領(lǐng)域,,讓更多的人享受到航天‘智’造?!?/span>

就這樣,,空間工程總體部以小衛(wèi)星智能生產(chǎn)線為起點,全面鋪開智能制造業(yè)務(wù)。積極承擔(dān)上級單位重大項目,,開展關(guān)鍵技術(shù)攻關(guān)與研制,,并順利交付客戶應(yīng)用;承擔(dān)航天產(chǎn)品智能化生產(chǎn)線項目,,完成設(shè)備詳細設(shè)計,、投產(chǎn)與關(guān)鍵設(shè)備交付,助力航天企業(yè)智能化升級,;開展生產(chǎn)線柔性化,、智能化升級改造項目,提升生產(chǎn)線對不同產(chǎn)品的兼容能力和快速投產(chǎn)能力,,進一步提升產(chǎn)品智造水平,。

2024年,空間工程總體部在5個月時間內(nèi)中標(biāo)多個生產(chǎn)線項目,,有航天系統(tǒng)內(nèi)的,,也有其他企業(yè)的。截至目前,,空間工程總體部在智能制造領(lǐng)域通過公開競標(biāo)形式獲得合同總額累計已突破億元,,各項目正按照進度有序推進。

從智造衛(wèi)星到智造產(chǎn)線,,空間工程總體部駛?cè)胫悄苤圃祛I(lǐng)域的高速賽道,。

何以“智造”

當(dāng)前,空間工程總體部緊密圍繞“產(chǎn)品制造智能化,、智能制造產(chǎn)業(yè)化”兩大主線,,統(tǒng)籌院內(nèi)單位和院外合作伙伴資源,打造具有航天特色的智能制造能力,。目前,,該部已與高校、研究所,、行業(yè)用戶,、金融機構(gòu)、地方政府等單位建立了智能制造“產(chǎn)學(xué)研用資政”合作機制,。

以新質(zhì)生產(chǎn)力為卷,,以智能制造為題,空間工程總體部之所以能夠連連交出新答卷,,創(chuàng)新是第一動力,。

一方面,從衛(wèi)星智能生產(chǎn)線到產(chǎn)品智能生產(chǎn)線,,空間工程總體部不斷打破藩籬,,關(guān)鍵在于路徑創(chuàng)新,。該部聚焦用戶需求,不斷探索智能制造“量身定制”能力,,不僅可以同步對外共享生產(chǎn)線產(chǎn)能,,還可以輸出智能制造解決方案,真正實現(xiàn)資源共享與協(xié)同,。在一案例中,空間工程總體部針對用戶智能制造轉(zhuǎn)型升級的需求,,構(gòu)建了以“數(shù)字智能,、人員精簡、物流自動,、柔性拓展,、總裝脈動”為特點的生產(chǎn)線建設(shè)方案,實現(xiàn)危險工序少人化,、無人化,,有效提升航天器產(chǎn)能和質(zhì)量管控能力,促進航天器數(shù)智化轉(zhuǎn)型升級,,達到國內(nèi)領(lǐng)先水平,。

另一方面,在智能制造的賽道上,,空間工程總體部“率先起跑”,,并保持“領(lǐng)跑”,根本在于技術(shù)創(chuàng)新,。為了打造衛(wèi)星規(guī)?;a(chǎn)能力,小衛(wèi)星智能生產(chǎn)線從產(chǎn)品數(shù)字化研發(fā)與設(shè)計,、產(chǎn)線柔性配置,、智能倉儲、在線運行監(jiān)測等8個方面采取有效措施,,解決了傳統(tǒng)衛(wèi)星生產(chǎn)中,,以手工為主的作業(yè)方式難以滿足高產(chǎn)能需求,以人力為主的裝配方式難以滿足高精度,、高質(zhì)量生產(chǎn)需求和以人工為主的檢驗記錄難以滿足高質(zhì)量需求的三大痛點,,為我國衛(wèi)星規(guī)模化生產(chǎn)提供系統(tǒng)性解決方案,。

在此基礎(chǔ)上,,該部持續(xù)開展技術(shù)創(chuàng)新活動、攻克關(guān)鍵技術(shù)難題,,通過探索數(shù)字化,、柔性化,、智能化等先進技術(shù)在衛(wèi)星規(guī)模化生產(chǎn)線中的應(yīng)用模式,,為后續(xù)同類型航天器產(chǎn)品智能生產(chǎn)線提供技術(shù)支持和示范,。

綠色、創(chuàng)新,、共享,,空間工程總體部的智能制造實踐與新質(zhì)生產(chǎn)力的理念不謀而合,不斷煥發(fā)新的生命力,。

誰來“智造”

習(xí)近平總書記指出:“引進一批人才,,有時就能盤活一個企業(yè),甚至撬動一個產(chǎn)業(yè)”,??臻g工程總體部致力打造世界一流的航天產(chǎn)業(yè)總體部,從成立之初到現(xiàn)在,,規(guī)模已經(jīng)擴大了幾番,,碩士及以上學(xué)歷占比高達91%。相關(guān)負(fù)責(zé)人高度重視人才:“我們在智能制造領(lǐng)域之所以能不斷壯大,、不斷創(chuàng)新,,就是因為我們在發(fā)展過程中培養(yǎng)了一支好隊伍,這支隊伍在一次次歷練中走向成熟,?!?/span>

目前,空間工程總體部的智能制造專業(yè)團隊規(guī)模已達百余人,,涵蓋國家級智能制造專家,、行業(yè)級專家、省市級智能制造領(lǐng)軍人才等各層級優(yōu)秀人才,,覆蓋機械,、電氣、軟件,、控制,、材料等完整技術(shù)鏈條,形成了橫向拓展,、縱向延伸的多維度研發(fā)梯隊,。智能制造領(lǐng)域業(yè)務(wù)能力覆蓋衛(wèi)星整星及關(guān)鍵部組建總裝集成測試和智能制造系統(tǒng)研制。

為引進更多高質(zhì)量人才,,空間工程總體部制定“一人一策”的精準(zhǔn)引才策略,,黨委領(lǐng)導(dǎo)到人才所在地區(qū)開展工作,在智能制造領(lǐng)域引進具有多年從事航空航天等高端裝備的智能裝配與柔性制造系統(tǒng)研究經(jīng)歷的高層次人才,。行業(yè)專家的加入,,帶來了智能制造創(chuàng)新創(chuàng)造的源頭活水,。在專家的帶領(lǐng)下,團隊精心打磨方案,,智能制造再上新的臺階,。

隨著智能制造轉(zhuǎn)型升級,越來越多的基礎(chǔ)工作升級為更高質(zhì)量的工作,,這為勞動者和勞動生產(chǎn)帶來了更多可能性,。不在機械的工作中消磨斗志,不在簡單的重復(fù)中消耗熱情,,越來越多的青年人才加入智能制造隊伍中,。

在這條衛(wèi)星生產(chǎn)線上,人,、機達成恰到好處的協(xié)同,。青年占比高達80%的天目團隊,,僅用4個多月就高質(zhì)量完成了天目一號星座04,、05、06三個組批12顆正樣星的總裝集成測試任務(wù),,先后獲得“二院感動人物”“二院青年文明號”等榮譽稱號,,用實力和努力展現(xiàn)了智能制造的品質(zhì),也讓“像造汽車一樣造衛(wèi)星”從藍圖走向現(xiàn)實,。

后續(xù),,空間工程總體部將繼續(xù)按照新質(zhì)生產(chǎn)力所倡導(dǎo)的“綠色、創(chuàng)新,、開放,、共享”路徑闊步前進,積極構(gòu)建國內(nèi)領(lǐng)先的智能制造技術(shù)與產(chǎn)品創(chuàng)新平臺,、科技與產(chǎn)業(yè)轉(zhuǎn)化基地,、智能制造人才匯聚和培養(yǎng)基地,推動中國高端裝備制造業(yè)發(fā)展,,為制造強國貢獻航天力量,。(王柳君)

數(shù)字領(lǐng)航,地面系統(tǒng)產(chǎn)品啟新篇

針對傳統(tǒng)地面系統(tǒng)產(chǎn)品反復(fù)改型導(dǎo)致設(shè)計效率低,,數(shù)字化設(shè)計與當(dāng)前研制流程難以貫通普及等痛點,,近年來,航天三院8359所積極推進數(shù)字化工作,,深入開展地面系統(tǒng)產(chǎn)品MBSE研發(fā)模式應(yīng)用實踐:一方面,,構(gòu)建近千個地面系統(tǒng)產(chǎn)品需求模型、系統(tǒng)架構(gòu)視圖模型,、多學(xué)科聯(lián)合仿真模型,,實現(xiàn)了80%傳統(tǒng)技術(shù)要求,、方案設(shè)計報告紙質(zhì)文檔的模型化替代;另一方面,,形成了10余項地面系統(tǒng)數(shù)字化研制所內(nèi)標(biāo)準(zhǔn)規(guī)范,、地面分系統(tǒng)產(chǎn)品MBSE(基于模型的系統(tǒng)工程)研發(fā)模式研制流程規(guī)范;同時,,該所形成了多樣的案例成果,,極大地填補了地面分系統(tǒng)產(chǎn)品在數(shù)字化前端研發(fā)的空白,為后續(xù)支撐各型產(chǎn)品的數(shù)字化轉(zhuǎn)型及應(yīng)用推進奠定了堅實基礎(chǔ),。

集體討論定制修改規(guī)范

定標(biāo)準(zhǔn),,規(guī)范肅門楣

制定數(shù)字化建模與仿真標(biāo)準(zhǔn)規(guī)范,是開展各型產(chǎn)品數(shù)字化轉(zhuǎn)型工作及驗收工作的基石,。為此,,8359所數(shù)字化小組總結(jié)制定了相關(guān)地面裝備的數(shù)字化設(shè)計相關(guān)標(biāo)準(zhǔn)及規(guī)范草案,發(fā)布了該所MBSE研發(fā)模式,,制定了5項地面系統(tǒng)產(chǎn)品數(shù)字樣機研制,、接口、模型管理等規(guī)范,,發(fā)布了5項地面分系統(tǒng)產(chǎn)品MBSE研發(fā)模式,、研發(fā)流程等文件,為后續(xù)產(chǎn)品數(shù)字化研發(fā)提供指南,,確保設(shè)計人員與技術(shù)人員未來工作的一致性與可重復(fù)性,,減少不必要的誤解與摩擦,支撐各型地面裝備的數(shù)字化轉(zhuǎn)型及應(yīng)用推進,。

創(chuàng)佳績,,更上一層樓

產(chǎn)品是否順利通過數(shù)字化轉(zhuǎn)型決定了該技術(shù)在新領(lǐng)域是否順利轉(zhuǎn)化拓展。

2023年,,以地面系統(tǒng)產(chǎn)品為分系統(tǒng)級試點項目,,8359所首次嘗試應(yīng)用系統(tǒng)工程方法,基于三院自主研發(fā)的設(shè)計工具鏈,,打造示范性技術(shù)路線,,研制出首臺該型地面系統(tǒng)產(chǎn)品系統(tǒng)數(shù)字樣機1.0,構(gòu)建800余個第一代MBSE模型庫模型,,專業(yè)技術(shù)人員技能覆蓋率超過70%,,形成10余項地面系統(tǒng)數(shù)字樣機研制規(guī)范、模型接口規(guī)范,、模型庫管理規(guī)范,、MBSE研發(fā)模式等指導(dǎo)性綱領(lǐng)文件,有力支撐2024年重點產(chǎn)品的數(shù)字樣機研制,。

該項目成功入選集團公司25個優(yōu)秀數(shù)字化成果評比,,數(shù)字化小組的成員們興致高昂,,夜以繼日的努力總算沒有白費。

做策劃,,謀定而后動

2024年年初,,針對所內(nèi)一重點產(chǎn)品,8359所數(shù)字化小組制定了MBSE應(yīng)用推進思路,、工作策劃等規(guī)范性文件,,對2024年MBSE標(biāo)志性成果及實施步驟進行了詳細策劃。開年以來,,8359所持續(xù)以地面系統(tǒng)產(chǎn)品為試點,,探索數(shù)字樣機1.0~3.0的技術(shù)路線,旨在形成一批可重復(fù)使用的有效模型資源庫,,滿足該產(chǎn)品在地面系統(tǒng)后續(xù)改進過程中系統(tǒng)架構(gòu)集成仿真,、多學(xué)科聯(lián)合仿真時可重復(fù)調(diào)用的需求,同時,,向所內(nèi)其他重點地面系統(tǒng)產(chǎn)品等進行數(shù)字化技術(shù)及模型移植,。

強培訓(xùn),要自拔其根

數(shù)字化進程的推進離不開設(shè)計師整體數(shù)字化素養(yǎng)的提升,。該所高度重視研發(fā)人員培訓(xùn),,導(dǎo)入系統(tǒng)工程知識,,構(gòu)建基于模型的系統(tǒng)工程培訓(xùn)體系,,通過線上線下相結(jié)合的方式,為職工提供豐富的數(shù)字化學(xué)習(xí)資源和實踐機會,。

在培訓(xùn)過程中,,該所注重培訓(xùn)內(nèi)容的針對性和實用性,主動邀請三院和外部專家開展系統(tǒng)工程方法論,、MBSE工具通用大培訓(xùn),,并編制了4份從需求架構(gòu)到仿真分析全流程的培訓(xùn)案例,通過交叉培訓(xùn),、實操打卡培訓(xùn)等方式,,大大提高了研發(fā)設(shè)計人員對系統(tǒng)工程知識和設(shè)計工具的掌握程度,培訓(xùn)率覆蓋大部分試點設(shè)計人員,。

通過不斷努力,,8359所在數(shù)字化方面開展了多項工作,取得了令人矚目的成績,。規(guī)范的構(gòu)建,、上級單位的認(rèn)可、重點產(chǎn)品的工作策劃,、職工數(shù)字化思維的建立……展望未來,,該所將繼續(xù)深化數(shù)字化改革,,不斷探索創(chuàng)新路徑,以數(shù)字化為引領(lǐng),,推動各型產(chǎn)品數(shù)字化轉(zhuǎn)型及應(yīng)用各項工作再上新臺階,。(李竹青)

在智能制造中探索“新質(zhì)生產(chǎn)力”

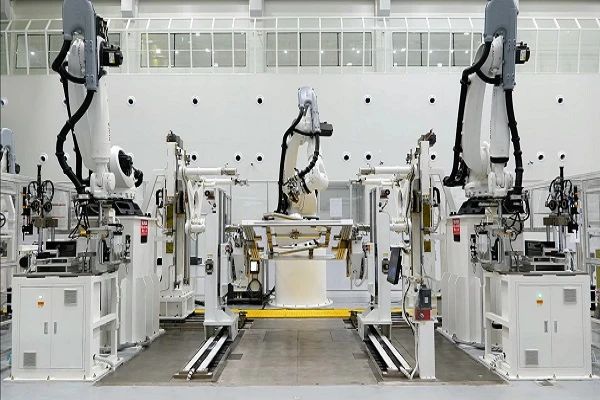

足球場大小的車間里,數(shù)控機床排列整齊,,在圍欄中“轟隆隆”作響,,黃色智能機器人靈活地穿梭在機床之間——這就是航天科工九院紅峰公司精密制造事業(yè)部的智能數(shù)控加工生產(chǎn)線。

近年來,,紅峰公司始終堅持技術(shù)創(chuàng)新,,加快實施制造業(yè)核心競爭力提升行動,推動智能制造能力提升,。前不久,,一批高精度零件批量投入生產(chǎn)線生產(chǎn),通過智能化,、自動化的制造工藝,,生產(chǎn)效率提高50%以上,產(chǎn)品質(zhì)量合格率達99%,?!斑@解決了批量產(chǎn)品長周期結(jié)構(gòu)件的加工瓶頸?!痹摴揪苤圃焓聵I(yè)部部長付奮飛興奮地說,。

零件試切小組討論零件試切細節(jié)

智慧產(chǎn)線提速

“要讓產(chǎn)線充滿智慧?!边@是智能生產(chǎn)線建設(shè)的目標(biāo),。紅峰公司高級工程師、高級技師趙連海組織攻關(guān)團隊,,清理產(chǎn)線難點,,根據(jù)生產(chǎn)節(jié)奏、零件結(jié)構(gòu)及機床特性制定產(chǎn)線的工藝路線,,讓產(chǎn)品動起來,、聰明起來。

產(chǎn)線的智慧程度,,考驗著產(chǎn)線上每一位師傅,。為了實現(xiàn)各機床的高度銜接,趙連海和工藝師徐春暉,、班組長王勝軍組成3人零件試切小組,,他們提前準(zhǔn)備需要的工序模型、刀具,制作最簡化的裝夾工裝,,集中精力試切首件,,保障第一臺機床運行。他們嘗試了三四次,,當(dāng)首件試切完成,,第二臺機床順利承擔(dān)下一工序時,整個產(chǎn)線就逐步運轉(zhuǎn)起來,。將人的聰明大腦移到產(chǎn)線上,,速度自然就提上來了。

“我們將原總計58道工序內(nèi)容簡化為40道工序,,所有工序內(nèi)容實現(xiàn)線內(nèi)閉環(huán),。”趙連海說,。智慧產(chǎn)線利用高精度五軸加工機床進行多次翻轉(zhuǎn)加工,,實現(xiàn)多工步集中為一個工步加工,將原有成熟的生產(chǎn)工序再次縮短,。與此同時,,該產(chǎn)線以“巡檢”為主,上一道工序能快速自動轉(zhuǎn)入下一道工序,,減少了周轉(zhuǎn)和檢驗時間,。

要想把產(chǎn)線要變“乖巧”,人就要多吃苦,。為了順利啟動生產(chǎn)線,,車間緊急調(diào)配6名操作人員進行24小時三班倒班生產(chǎn)?!拔覀兘裢淼脤⑦@道工序干出來,,進行排產(chǎn),,不然只會浪費夜班人員操作的時間,。”操作人員緊盯節(jié)點,,都希望能走在預(yù)估生產(chǎn)進度的前面,,后半夜困的時候,大家就吃點東西,,喝點茶提提神,。

工藝和操作人員緊密配合,加上智慧產(chǎn)線的有序運作,,最終,,各工序銜接順暢,一件件零件被生產(chǎn)出來,,秩序與金屬之美交織在零件表面的紋路中,,道道閃耀,。

生產(chǎn)模式煥新

早上8點,操作工李世清將自動加工生成的零件從貨架上卸下,,并整齊排列,,放入周轉(zhuǎn)箱內(nèi),他激動地說:“自動化生產(chǎn)線,,給我們省了不少事,!”

隨著智能機器人的加入,流動的智能產(chǎn)線實現(xiàn)“上料—周轉(zhuǎn)—加工—換料”自動化,,24小時工廠讓零件從下料到成品“一鍵生成”,,傳統(tǒng)制造由此煥發(fā)新彩。

以往在普通機床加工時,,以人工操作為主,,周期長,合格率難保證,。“我們與廠家合作,,集智攻關(guān),在關(guān)鍵的加工工序上更新數(shù)字化設(shè)備,,提質(zhì)增效,。”付奮飛說,。

自啟動加工,、自動化測量、零件自清洗……一個個智能程序的加入,,帶來不少新變化,。換上新零件,機床可自啟動加工,,無人管理效率高,。不僅如此,機床還可通過測量自動化去毛刺,,實現(xiàn)零件自清洗,,去掉90%以上多余物?!安粌H智能好用,,零件還更漂亮,一致性也更好了,?!备秺^飛說。

生產(chǎn)模式的煥新,也體現(xiàn)在大規(guī)模個性化定制和精準(zhǔn)過程控制,。在趙連海的電腦上,,有一張密密麻麻的排產(chǎn)表,紅色,、綠色,、藍色的線路圖標(biāo)注出每個零件的產(chǎn)線加工路線。工藝團隊提前計算零件總加工量——1個月約6000小時,。這意味著,,8臺機床必須每天不間斷運轉(zhuǎn)。

“工作量最大的零件,,我們先排滿,,再把其他零件穿插進去,保證月初投入,,月底能產(chǎn)出,。”趙連海說,,零件生產(chǎn)方案根據(jù)生產(chǎn)能力的大小,,同步考慮設(shè)備、人力,、編程,,實現(xiàn)生產(chǎn)過程簡易化、模塊化,、高效化,。

隨著生產(chǎn)線的深入應(yīng)用、生產(chǎn)模式的革新,,近期,,紅峰公司大批量產(chǎn)品成功交付。(羅曼)